|

|

TORNA ALLA PAGINA INIZIALE CENTRO STUDI GALILEO |

COMPONENTI PRINCIPALI DI REFRIGERAZIONE

K. Kelly - BUSINESS EDGE

|

|

TORNA ALLA PAGINA INIZIALE CENTRO STUDI GALILEO |

COMPONENTI PRINCIPALI DI REFRIGERAZIONE

K. Kelly - BUSINESS EDGE

COMPONENTI PRINCIPALI DEL SISTEMA DI REFRIGERAZIONE

Il ciclo meccanico di refrigerazione o il ciclo a compressione di vapore richiede un numero di componenti chiave per costruire un sistema completo. La seguente sezione di questo manuale tratterà in modo dettagliato ognuno dei seguenti componenti, descrivendone la loro costruzione, obiettivo e funzione. I componenti chiave che considereremo sono i seguenti:

• L’evaporatore ad espansione di vapore

• Refrigeratore d’acqua con scambiatore di calore

• Controllo di flusso

• Condensatori raffreddati ad aria

• Condensatori raffreddati ad acqua

• Accumulatore di liquido

• Compressori

L’EVAPORATORE DX

L’evaporatore è uno scambiatore di calore in cui il calore assorbito dal refrigerante durante il processo di evaporazione è ceduto al fluido intermedio (es. aria o acqua) per essere raffreddato.

Una parte di calore inoltre è assorbita dal refrigerante nello stato di vapore saturo e diventa quindi surriscaldato.

Un evaporatore può essere utilizzato per raffreddare l’aria, l’acqua e qualunque tipo di gas o di liquido,; si presenta in molte forme e dimensioni, design e forme di costruzione. I tre tipi base sono descritti qui sotto.

EVAPORATORE A FASCIO TUBIERO SEMPLICE

I tubi sono costruiti in rame e sono a contatto con il fluido che deve essere raffreddato; sono utilizzati per portare al loro interno il refrigerante. I grandi impianti impiegano tubi d’acciaio.

Questo metodo è utilizzato soprattutto per le applicazioni di raffreddamento del liquido o il raffreddamento ad aria sotto zero dove si verifica la formazione di ghiaccio. L’effetto del ghiaccio sui tubi a fascio tubiero (semplici) è meno acuto rispetto ai tubi alettati. Questi sono facilmente pulibili e possono manualmente essere disgelati mentre l’impianto è ancora in funzione. Le forme sono solitamente a zigzag o a bobina elicoidale.

SUPERFICIE A PIASTRA

Questo scambiatore di calore è formato da due piastre opposte in acciaio o in rame saldate in acciaio o rame pressato.

Un canale per il refrigerante è creato da canali pressati disposti nelle piastre e il prodotto finito può essere costruito in una grande varietà di forme. Questi sono economici da produrre e facili da pulire e mantenere.

Il BPHE è una variante dello scambiatore di calore a piastra con guarnizione ed è composto da una serie di piastre corrugate con una configurazione a lisca di pesce, assemblate per formare una sotto piastra.

L’angolo e la profondità delle corrugazioni determinano il trasferimento termico e le proprietà termiche del BHPE. Gli angoli della corrugazione sono collocati in direzioni opposte tra le piastre adiacenti, mentre la sotto piastra è supportata dai punti di contatto che si sono formati dove le dorsali delle corrugazioni si incontrano.

Le estremità di ogni piastra sono piegate in modo da fornire un appoggio di contatto e una guarnizione con la piastra adiacente.

Le piastre sono fabbricate in una pressa idraulica di acciaio inossidabile con una sottile pellicola di rame su un lato.

Le piastre sono montate per formare la sotto piastra e questa è poi stretta tra le due piastre estreme (non corrugate), dove i fori di entrata/uscita sono attaccati.

Un canale formato da due piastre con una corrugazione dell’angolo acuto e un’altezza relativamente ampia del canale avrà una bassa perdita di pressione e un coefficiente di trasferimento a calore ridotto secondo un dato tasso di flusso.

Se l’angolo di ondulazione è aumentato e/o l’altezza del canale è diminuita, il coefficiente di perdita di pressione (di carico) e di scambio di calore aumentano.

Aumentare la lunghezza della piastra ha un effetto simile alla riduzione dell’altezza del canale e/o all’ aumento dell’angolo. La perdita di pressione aumenterà per via della maggior lunghezza di flusso. Il coefficiente di scambio di calore inoltre aumenta per via della superficie più ampia, ma è non più alta del coefficiente di scambio di calore.

Una piastra con un angolo acuto è del tipo L (low-basso). Una piastra con un angolo ottuso è del tipo H (livello high-alto).

Un canale formato da una piastra L e da un piastra H è del tipo medio M. (Una piastra solo M non esiste).

La disposizione delle piastre/canali è determinata secondo la prestazione termica richiesta.

Le funzioni di raffreddamento (o riscaldamento) con un alto flusso di massa e un basso trasferimento di calore (calore specifico basso o lieve cambiamento di temperatura) richiedono canali L. L’aria in condizione di pressione atmosferica è un buon esempio di questa situazione e richiede canali L che sono così grandi che risulta poco pratico usare uno scambiatore a piastre BPHE.

Le funzioni con un flusso di piccola portata ma con un più alto scambio di calore (alto calore specifico, cambiamento di fase latente o cambiamento significativo di temperatura) si ottengono meglio con i canali H. Un esempio eccellente è quello del cambiamento latente di fase associato con i refrigeranti in cui quasi tutte le applicazioni della refrigerazione e di climatizzazione richiedono canali di tipo H.

È anche possibile combinare i canali di tipo M e H (costruendo il BHPE) con alcuni canali di tipo M seguiti da alcuni canali di tipo H così da produrre una prestazione termica intermedia tra i canali M e H, e questo comunemente si applica per far corrispondere il BPHE con la prestazione richiesta. Tuttavia, nelle applicazioni con cambiamento latente della fase, questa mescolanza dei tipi di canale conduce a una cattiva distribuzione fra il primo canale H e l’ultimo canale M, perciò non è utilizzata nelle applicazioni della refrigerazione e di climatizzazione.

Una refrigerazione con scambiatori a piastre termosaldate BPHE ha sempre tutti i canali del refrigerante circondati da canali idrici e questo si ottiene mediante un canale idrico in più rispetto al numero dei canali del refrigerante.

Ciò risulta nei canali più esterni che sono canali idrici e addirittura anche nel numero delle piastre.

(Questo è un modo per identificare un BHPE per le applicazioni di refrigerazione).

TUBO ALETTATO

Questi solitamente sono composti da alette di alluminio espanso o saldato sui tubi in rame. L’obiettivo è farli entrare in contatto con l’aria che normalmente passerebbe fra i tubi senza rilasciare calore così da rendere questo metodo più efficiente.

La misura dell’aletta varia con la dimensione del tubo ed il numero delle alette varierà da 50 a 450 alette per metro secondo le esigenze dell’applicazione.

Le applicazioni di bassa temperatura hanno un’ampia spaziatura per consentirne il flusso d’aria quando la bobina (la batteria) è totalmente congelata.

ACQUA ALL’EVAPORATORE DEL REFRIGERANTE

In questo tipo di evaporatore il refrigerante è fatto passare attraverso i tubi.

I tubi si sistemano in un gruppo conosciuto come fascio ed è incassato in un serbatoio cilindrico d’acciaio.

L’acqua per essere raffreddata passa attraverso il tubo d’acciaio nella direzione opposta al flusso del refrigerante per massimizzare lo scambio di calore.

I tubi sono supportati da una serie di piastre semicircolari conosciute come diaframmi, in inglese Baffles, e questi sono disposti per forzare l’acqua a cambiare la direzione mentre attraversa il cilindro per impedire la stratificazione e di conseguenza migliorarne lo scambio di calore al massimo.

ALETTA INTERNA

I produttori di alcuni evaporatori perfezionano la prestazione ulteriormente tramite l’installazione di un’aletta di rame molto sottile all’interno dei tubi che portano il refrigerante. Ciò ha l’effetto di trasferire più calore dalla parte del tubo al refrigerante e questo funziona per un chiller più piccolo e più efficiente.

COMANDI DI FLUSSO VALVOLE DI ESPANSIONE VALVOLA MANUALE DI ESPANSIONE

Questa valvola comprende una valvola a spillo regolabile manualmente.

Una volta che la valvola è stata collocata, il flusso attraverso la valvola dipenderà puramente dalla pressione differenziale. Questa valvola è adatta soltanto ai grandi impianti con carico costante e che sono costruiti per regolare la valvola durante il funzionamento e se necessario arrestare la valvola quando il compressore si ferma.

VALVOLA DI ESPANSIONE AUTOMATICA

Questa valvola è controllata dalla pressione dell’evaporatore, che agisce contro la molla di pressione regolabile.

Quando il flusso del refrigerante dell’evaporatore è insufficiente, la pressione dell’evaporatore scende, concedendo alla molla ulteriormente di aprire una valvola a spillo. Quando la pressione dell’evaporatore aumenta, la molla di pressione è parzialmente superata facendo sì che la valvola a spillo si muova verso la posizione chiusa. La valvola quindi mantiene una pressione costante ma siccome le variazioni di carico possono essere consistenti, questo approccio non è efficiente.

TUBO CAPILLARE

Il tubo capillare è semplicemente un tratto breve di tubo di piccolo diametro nel condotto del liquido prima dell’evaporatore.

Il piccolo diametro provoca un’alta resistenza di flusso, in modo particolare con la formazione di flash gas generato mentre il refrigerante si muove dalla regione di alta pressione a quella di bassa pressione La portata è proporzionale alla differenza di pressione fra le pressioni d’evaporazione e di condensazione.

Quando l’impianto si spegne ( si arresta), il liquido potrebbemigrare dal condensatore all’evaporatore secondo la progettazione del sistema. Il sovraccarico di refrigerante per tali impianti deve essere evitato quando il compressore ricomincia, il liquido in eccesso può essere trascinato nel compressore.

VALVOLA A GALLEGGIANTE A PRESSIONE BASSA

Questo dispositivo funziona in un modo simile al convenzionale rubinetto a sfera, mantenendo un livello del liquido specifico in una camera galleggiante collegata all’evaporatore. Gli evaporatori allagati sono principalmente pieni del refrigerante liquido e potrebbero avere efficienze più alte dell’evaporatore a secco dove la percentuale di vapore è maggiore.

VALVOLA A GALLEGGIANTE AD ALTA PRESSIONE

Questa valvola è situata a valle del condensatore e mantiene il livello del liquido in una camera laterale ad alta pressione affinché l’evaporatore riceva refrigerante da una pressione intermedia attraverso la valvola di riduzione. Le valvole galleggianti a bassa ed ad alta pressione sono limitate all’uso sui grandi impianti.

VALVOLA D’ ESPANSIONE TERMOSTATICA

Questa valvola mantiene un livello costante di surriscaldamento all’uscita, mantenendo l’evaporatore praticamente pieno di liquido refrigerante all’interno di un’ampia variazione di carico. Al liquido del refrigerante è anche impedito di lasciare l’evaporatore per evitare che il liquido ritorni e danneggi il compressore.

L’operazione della valvola è controllata dalla pressione dell’evaporatore, opposta alla molla di pressione regolabile e la pressione è esercitata dalla miscela del liquido/vapore saturo nella fiala che contiene lo stesso refrigerante del sistema.

L’evaporazione completa del liquido nell’evaporatore è seguita dal surriscaldamento del vapore alla stessa pressione dell’evaporatore con le ultime file della serpentina che eseguono questo compito.

La fiala collocata sulla linea di aspirazione aumenta il surriscaldamento della temperatura del vapore e genera una pressione che riguarda la temperatura che sarà più alta della pressione di evaporazione.

Questa pressione è neutralizzata dalla pressione della molla e la pressione della molla varierà il livello di surriscaldamento.

Se la pressione della molla è aumentata, è richiesta una maggior pressione della fiala per tenere la valvola aperta e la temperatura del surriscaldamento deve quindi aumentare. La riduzione della pressione della molla diminuisce la quantità di surriscaldamento (aumenta quindi il refrigerante che circola dentro all’evaporatore perché la valvola è maggiormente aperta).

VALVOLE DI ESPANSIONE TERMOSTATICHE ESTERNAMENTE COMPENSATE

Se la caduta di pressione attraverso l’evaporatore è sostanziale, la temperatura di saturazione nell’uscita dell’evaporatore sarà più bassa che nell’entrata, portando a un controllo inesatto del surriscaldamento dove sarà richiesto più surriscaldamento del necessario per far funzionare la valvola.

Questo usa più superficie dell’evaporatore per surriscaldare il refrigerante (più del necessario) ed è quindi inefficiente.

La compensazione esterna della valvola risolve questo problema creando una pressione sotto i soffietti uguale alla pressione d’uscita dell’evaporatore attraverso la linea di compensazione.

Per la corretta operazione è richiesto solamente un livello più basso di surriscaldamento.

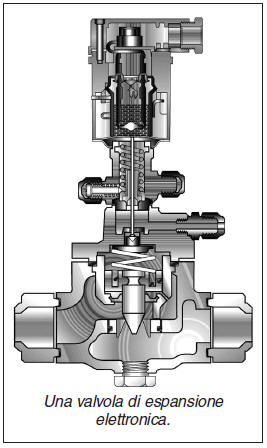

VALVOLE DI ESPANSIONE ELETTRONICHE

L’applicazione di componenti elettronici ai sistemi di refrigerazione e d’aria condizionata ha portato a incredibili benefici alle industrie offrendo un grado più eccellente di controllo e di protezione del sistema. Questa valvola d’espansione elettronica fornisce i seguenti benefici:

1.Controllo preciso del flusso del refrigerante usando gli algoritmi di regolazione PI (proporzionale-integrale).

2. La compensazione dei cambiamenti nel liquido di sottoraffreddamento prima della valvola di espansione.

3. Rapido intervento per i cambiamenti improvvisi e sostanziali nel carico termico.

4. I livelli bassi di surriscaldamento permettono un utilizzo maggiore della batteria evaporante, portando a una massima efficienza mentre si mantiene una protezione adeguata per il raffreddamento del motore del compressore.

5. Il collegamento elettrico tra i componenti chiave offre una flessibilità maggiore riguardo alla loro posizione all’interno del sistema.

Molte valvole d’espansione elettronica utilizzano un segnale modulante di voltaggio da un controllore ad un attuatore, che a sua volta controlla la valvola.

Siccome l’alimentazione di tensione è aumentata, la pressione nel contenitore dell’attuatore e l’aumento del meccanismo di apertura della valvola permettono un flusso maggiore di refrigerante.

Risulta un controllo maggiore e la valvola si chiude completamente quando la tensione di controllo è rimossa.

La tecnologia disponibile adesso permette che la valvola venga controllata attentamente dal PWM (Pulse with Modulation, impulso modulato in ampiezza). Nell’arco di 6 secondi, un segnale è trasmesso dal controllore alla bobina della valvola. Questo fa sì che la valvola si apra e che si chiuda permettendo ad una certa quantità di liquido refrigerante/flash gas saturo di passare nell’evaporatore e la relazione tra le volte di apertura e chiusura determina la capacità della valvola. Con un alto carico termico, la valvola rimarrà chiusa per più di 6 secondi. Quando non è richiesta la refrigerazione, la valvola si spegne completamente e funziona come valvola solenoide della linea del liquido.

CONDENSATORI CON RAFFREDDAMENTO AD ARIA

I condensatori raffreddati ad aria sono normalmente montati esternamente e sono disponibili in tutte le forme e taglie fino a centinaia di kilowatt di potenza termica dissipata.

Le versioni ad alto, medio e basso livello di rumore sono disponibili per soddisfare i requisiti delle applicazioni e dove queste sono montate sui tetti, possono essere utilizzate quelle basse orizzontali.

I modelli con alta pressione statica esterna con ventilatori centrifughi sono costruiti per il montaggio interno e condotte verso l’esterno.

Le batterie sono normalmente costruite utilizzando alette in alluminio montate su tubi in rame. Quando l’unità viene applicata in una regione costiera le alette in alluminio si potrebbero erodere.

Batterie speciali Rame/Rame sono disponibili per risolvere il problema.

CONDENSATORI CON RAFFREDDAMENTO AD ACQUA

I condensatori con raffreddamento ad acqua sono fabbricati secondo una vasta gamma di capacità che vanno dai 10 kW ai 500 kW. Sono progettati per essere utilizzati con reti idriche o con torri di raffreddamento. Sono inoltre disponibili condensatori costruiti in particolar modo per l’utilizzo marino laddove l’acqua marina risulti essere lo strumento di raffreddamento.

I condensatori raffreddati ad acqua sono fabbricati con tubi di rame stampati su gruppi di alette di alluminio. I tubi dell’acqua sono di rame trafilato a freddo montato in fogli di tubi d’acciaio e l’intero assemblaggio è montato all’interno di un involucro d’acciaio. I cappucci protettivi in metallo delle parti estreme sono a volte rimovibili per consentire la pulizia periodica dei tubi del condensatore. La disposizione più comune per i tubi è la forma ad U e soltanto un’estremità ha il cappuccio rimovibile per la pulizia.

Sono forniti collegamenti alternativi per l’acqua in modo da consentire l’utilizzo di reti idriche (passaggio 4) o di una torre di raffreddamento ad acqua (passaggio 2).

I collegamenti dell’uscita del refrigerante sono solitamente di tipo capillare su modelli più piccoli, e di tipo flangiato su versioni più grandi. Un coperchio a vite è presente per montare la valvola limitatrice di pressione.

I condensatori marini sono montati con dei tubi rame-nichel per resistere agli effetti corrosivi dell’acqua del mare. I cappucci protettivi sono di bronzo.

RICEVITORI DI LIQUIDO

I ricevitori di liquido normalmente sono installati su impianti più grandi. La loro funzione primaria è quella di assicurare che il refrigerante liquido sia disponibile nella valvola di espansione in tutte le condizioni di carico. Per via delle variazioni di carico dell’impianto, il livello del liquido del refrigerante varierà a seconda della richiesta. Un ricevitore di liquido è stato graduato tradizionalmente in modo da immagazzinare temporaneamente l’intera carica di refrigerante mentre si effettuano operazioni di assistenza o delle riparazioni; in ogni caso questa procedura non viene più praticata oggi.

Idealmente il ricevitore deve essere selezionato per tenere la carica completa del refrigerante arrivando all’80% del suo riempimento, per evitare il rischio di esplosione nel caso in cui si verifichi un aumento della temperatura del refrigerante. Il restante 20% del volume libero permetterà al refrigerante liquido di espandersi nella regione gassosa senza problemi. Molti dei ricevitori di serie montati sono graduati per ospitare il refrigerante in eccesso durante le fluttuazioni normali della richiesta e quindi non dovrebbero essere utilizzati “per il pomp down” dell’intera carica. I ricevitori sono disponibili nelle gamme che vanno dai 2 kg ai 300 kg e unità più grandi possono essere fabbricate su speciale ordine.Normalmente sono forniti collegamenti flangiati e l’uscita ha un’estensione del tubo che corre verticalmente verso il basso, dall’alto del serbatoio quasi a toccare la base, per far sì che soltanto il liquido e parte dell’olio lascino il ricevitore, anche con livelli molto bassi di liquido refrigerante.

VALVOLA DI SICUREZZA DI LIMITAZIONE DI PRESSIONE

Normalmente è fornito un collegamento per l’installazione di una valvola di sicurezza di limitazione di pressione.

Questo ha bisogno di essere adattato secondo il BSEN378 o ad altre regolamentazioni. Devono essere sempre installati o, in alternativa, il produttore deve fornire un interruttore con fusibile. Laddove viene installata una valvola di limitazione della pressione, questa dovrebbe essere convogliata in un ambiente sicuro per evitare la concentrazione di vapore del refrigerante in uno spazio limitato.

Lo stelo delle valvole a tre vie potrebbe essere posizionato in modo da chiudere la valvola di limitazione della pressione “B” (come mostrato sopra) o la valvola di limitazione “A”, permettendo la rimozione di entrambe per l’assistenza o la sostituzione quando il sistema è sotto pressione.

POSIZIONAMENTO

Il ricevitore di liquido dovrebbe essere posizionato il più vicino possibile al condensatore collegando le condutture collocate tra loro per permettere un libero drenaggio dal condensatore al ricevitore. La canalizzazione non deve causare un’eccessiva perdita di pressione per attrito o forzatura del gas, e le valvole e gli accordi devono essere di dimensioni adeguate. Si deve evitare di collocare il ricevitore in un luogo esposto alla diretta radiazione solare e qualora si installasse internamente, non dovrebbe essere posizionato accanto a fonti di calore.

L’eccesso di calore del ricevitore diminuirà l’efficienza dell’impianto e potrebbe essere pericoloso nel caso in cui il ricevitore fosse troppo pieno. Se il ricevitore è installato all’aperto e viene richiesto il funzionamento dell’impianto in inverno, potrebbe essere necessario installare un riscaldamento sottotraccia per mantenere adeguata la pressione nel ricevitore allo start-up, per evitare problemi di avvio del sistema.

MANUTENZIONE

Un ricevitore liquido è un recipiente a pressione e deve essere trattato con attenzione. Collocare il ricevitore distante dal pavimento, assicurandone il livello, per evitare il contatto con l’acqua che ne provocherebbe la corrosione.

Il ricevitore dovrebbe essere protetto dall’atmosfera ed essere protetto dal danneggiamento fisico, specialmente dai veicoli pesanti e dalla caduta di oggetti. Sono raccomandate ispezioni di routine, pulizia e verniciatura periodica.

SCELTA DEI COMPONENTI E APPLICAZIONI

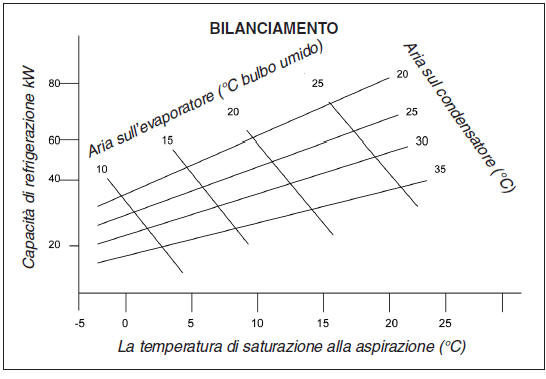

Quando si scelgono i componenti di un sistema di refrigerazione, è possibile variare la dimensione di ogni componente avendo la stessa resa finale per una data condizione. Per trovare la scelta più economica è necessario considerare l’effetto del funzionamento a carico parziale sul bilancio dei componenti. Durante la progettazione, la scelta dei componenti viene normalmente realizzata tenendo conto della condizione di funzionamento a pieno carico sapendo che il sistema bilancerà a carico parziale. È necessario assicurarsi che il bilanciamento sia fattibile e sicuro durante le variazioni di carico che l’impianto potrebbe sperimentare.

Il bilanciamento di un componente è raggiunto tracciando la prestazione dei componenti su un comune grafico.

La gamma di prestazione è scelta considerando la capacità approssimata richiesta e la gamma che è tracciata sul grafico. Si raggiunge un buon accoppiamento quando la capacità dei componenti di “bilanciamento” risponde al lavoro richiesto.

Per esempio, la dispersione di calore del compressore a varie temperature di condensazione sarebbe tracciata secondo la capacità di dispersione di calore di un condensatore con raffreddamento ad aria e diverse temperature del refrigerante.

ESERCIZIO 1

La figura nella pagina successiva mostra la prestazione di un evaporatore a diverse temperature di bulbo umido dell’aria in ingresso e una gamma di temperature d’evaporazione.

Se l’aria di ingresso nell’evaporatore è di 20 °C e il picco di carica di raffreddamento progettato è di 40 KW, dal grafico ne deriva la conseguente temperatura satura di aspirazione (SST) e la condizione ambientale massima in cui l’impianto può funzionare.

Gli effetti dei cambiamenti in carica e della temperatura ambiente sono i seguenti:

1. quando la temperatura d’ambiente aumenta, la pressione di condensazione aumenterà. Questo produrrà una prestazione ridotta del compressore e una temperatura d’aspirazione più alta, portando a una caduta nella prestazione dell’evaporatore;

2. se il carico dell’evaporatore scende, la pressione in aspirazione sarà ridotta;

3. se la temperatura d’ambiente diminuisce, la pressione di condensazione e la pressione d’aspirazione del compressore scenderanno.

COMPRESSORE ERMETICO ALTERNATIVO

Il compressore ermetico è formato da un compressore e un motore pienamente integrato, direttamente installato nel compressore.Questo intero assemblaggio viene ospitato in un serbatoio di metallo formato da due metà che sono interamente saldate assieme per prevenire qualsiasi perdita del refrigerante.

L’aspirazione del gas refrigerante passa oltre gli avvolgimenti del motore per assorbire il calore del motore e poi entra nel compressore per la compressione e lo scarico attraverso il condotto di scarico che passa attraverso il corpo del compressore.

L’olio che ritorna con il refrigerante lungo il condotto di aspirazione cade sul fondo del serbatoio siccome la velocità del refrigerante diminuisce e questo è attratto verso l’alto attraverso una perforazione nell’estremità dell’albero motore che serve per lubrificare i cuscinetti.

Quando è montato esternamente può essere installata una resistenza del carter al di fuori del corpo del compressore, per prevenire che il liquido refrigerante entri nell’olio provocando della schiuma sullo start up con il conseguente grippaggio del compressore.

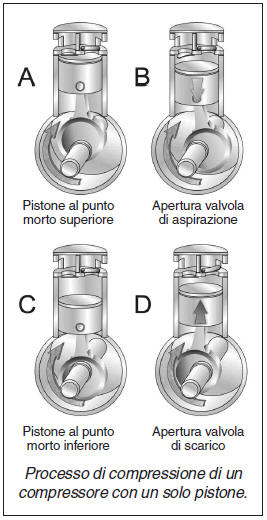

Prima di tentare di analizzare la prestazione dei compressori è necessario che la serie dei processi che costituiscono il ciclo di compressione di un compressore alternativo a stantuffo ci risulti più familiare.

Nell’immagine sopra viene illustrato un compressore con il pistone in quattro punti durante il processo nel cilindro.

Siccome il pistone si muove verso il basso sulla corsa di aspirazione, la bassa pressione di vapore dal condotto di aspirazione è aspirato nel cilindro attraverso le valvole di aspirazione.

Nella salita del pistone, la bassa pressione del vapore è prima compressa e poi scaricata come alta pressione di vapore attraverso le valvole di scarico nella testata del compressore.

Per prevenire che il pistone colpisca la piastra delle valvole, tutti i compressori alternativi sono progettati con una piccola quantità di spazio tra la parte superiore del pistone e la piastra della valvola quando il pistone è in cima alla sua corsa. Il volume di questo spazio è chiamato

Clearance Volume, spazio nocivo, ed è il volume del cilindro quando il pistone è al punto morto superiore.Questo significa che non tutta l’alta pressione del vapore passerà attraverso le valvole di scarico alla fine della corsa.Una certa quantità rimarrà nel cilindro nella regione di volume dello spazio nocivo.

Al punto A, il pistone è al vertice della sua corsa, che è conosciuto come punto morto superiore. Quando il pistone è in questa posizione, sia le valvole di aspirazione sia di scarico saranno chiuse. L’alta pressione del vapore intrappolata nello spazio nocivo, agisce verso l’alto sulle valvole di aspirazione e le mantiene chiuse bloccando la pressione dell’aspirazione di vapore nel condotto di aspirazione.

Per via della pressione del vapore, anche nella testata del compressore avviene lo stesso procedimento, le valvole di scarico sono mantenute chiuse attraverso il loro peso o attraverso leggeri morsetti a molla.

Siccome il pistone si muove verso il basso sulla corsa di aspirazione, il vapore ad alta pressione intrappolato nello spazio nocivo riesce a espandersi. L’espansione avviene lungo i condotti AB così che la pressione nel cilindro diminuisce come il volume, siccome il vapore dello spazio nocivo aumenta. Quando il pistone raggiunge il punto B, la pressione del vapore dello spazio nocivo ampliata nel cilindro diminuisce leggermente rispetto alla pressione di vapore nel condotto di aspirazione; a questo punto vengono forzate ad aprirsi le valvole di aspirazione attraverso la pressione più alta nel condotto di aspirazione e il vapore dal condotto di aspirazione scorre nel cilindro.

Il flusso del vapore di aspirazione nel cilindro inizia quando le valvole di aspirazione si aprono al punto B e continua fino a quando il pistone raggiunge la fine della sua corsa nel punto C. Mentre il pistone si muove da B a C, il cilindro si riempie con il vapore di aspirazione e la pressione nel cilindro rimane costante nella pressione di aspirazione. Al punto C avviene la chiusura delle valvole di aspirazione, che di solito si verifica attraverso un’azione elastica, mentre inizia la fase di compressione.

La pressione del vapore nel cilindro aumenta lungo il condotto C-D mentre il pistone si muove verso il basso sulla corsa di compressione. Quando il pistone raggiunge il punto D la pressione del vapore nel cilindro è stata aumentata fino a ottenere una pressione più alta della pressione del vapore nella testata del compressore e le valvole di scarico vengono forzate a aprirsi; dopo di che il vapore ad alta pressione passa dal cilindro nel condotto del gas caldo attraverso le valvole di scarico. Il flusso di vapore attraverso le valvole di scarico continua, al tempo stesso il pistone si muove da D ad A, e la pressione nel cilindro rimane costante nella pressione di scarico.

Quando il pistone ritorna nel punto A, il ciclo di compressione è completato e l’albero motore del compressore ha compiuto un giro completo.

COMPRESSORE ALTERNATIVO SEMI-ERMETICO

Il principio basilare di funzionamento e impostazione del compressore semiermetico è simile all’unità ermetica.

La maggior parte dei compressori semi-ermetici però hanno l’albero maestro collocato orizzontalmente e il rivestimento può essere aperto per permettere eventuali riparazioni e assistenza.

Questi possono avere anche fino a 6 o 8 cilindri.

Come nei compressori ermetici, il motore è raffreddato con il gas di aspirazione e la prestazione del compressore è valutata secondo il surriscaldamento del gas di aspirazione.

Questo viene normalmente rilevata a una temperatura di 18 °C (65 °F) e i fattori di correzione sono usati per gli altri valori di surriscaldamento. Il sottoraffreddamento del liquido nel condensatore dovrebbe essere di 6 K.

I compressori semi-ermetici funzionano con capacità molto più alte dei compressori ermetici, solitamente fino a 55 KW (40 HP) e anche oltre.

Questi compressori sono spesso programmati in multipli per rispondere a situazioni di standby e capacità di controllo. Nel caso in cui si dovesse verificare un burnout del motore, il sistema deve essere spento e pulito a fondo o altri motori nel circuito potrebbero danneggiarsi a causa di contaminanti dannosi rimasti in seguito al primo guasto.

COMPRESSORI ALTERNATIVI APERTI

Il compressore alternativo è disponibile nella versione conosciuta come “open drive”, aperta, dove il motore del compressore non è all’interno del flusso del refrigerante. L’albero a gomito del compressore passa attraverso una guarnizione e un giunto di accoppiamento a cui è collegato l’azionamento del motore.

In alcuni casi il motore è appoggiato su una struttura comune con il compressore e l’albero sporgente è collegato attraverso un accoppiamento flessibile.

L’allineamento di questa disposizione è molto importante per impedire la vibrazione e i danni alla guarnizione del compressore che potrebbe provocare la perdita del refrigerante e dell’olio. I compressori ermetici e semiermetici sono stati progettati per risolvere questo problema.

Un produttore adatta l’alloggiamento del motore direttamente al corpo del compressore e l’albero a gomiti del compressore è collegato anche all’albero del motore. Non si possono verificare problemi di allineamento e la prestazione di questo compressore, in termini di perdita della guarnizione, è molto buona.

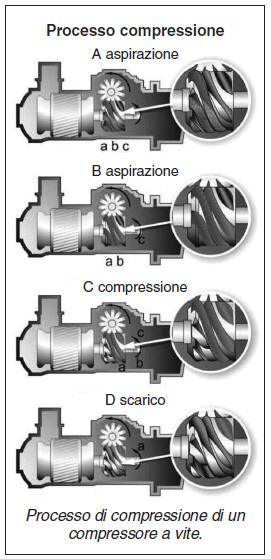

IL COMPRESSORE A VITE

I compressori a vite sono utilizzati in larga misura nelle grandi applicazioni della refrigerazione industriale e di climatizzazione.

La prima progettazione del compressore a vite, messa in pratica, è stata brevettata da Lysholm in Svezia nel 1934 ed è stata elaborata dal Svenska Rotor Maskina (SRM). I compressori a vite si sono basati sulla progettazione di Lysholm, con rotori a bivite, che furono introdotti nel mercato della refrigerazione nel 1958 e trovarono la loro collocazione nel gap che interessava la capacità di refrigerazione nelle macchine alternative e centrifughe. In seguito è stato sempre più apprezzato l’utilizzo di olio iniettato per il raffreddamento, la saldatura, la lubrificazione, la versatilità, l’affidabilità e la compattezza dei compressori a vite. Tutto ciò ha fatto guadagnare loro una fetta significativa di mercato nella gamma di capacità sovrapponendosi ora alle macchine alternative e centrifughe.

Il compressore a vite rotatorio è una progettazione volumetrica elicoidaleassiale ed è adatta per i refrigeranti ad alta pressione e per le applicazioni alternative a gas come il propano, l’elio, la CO

2, il gas naturale e l’aria.Nel compressore con tecnologia bivite, la compressione è raggiunta mediante due rotori collegati tra loro posizionati in un carter adiacente. I lobi del rotore maschio sono sezioni non simmetriche che si sviluppano verticalmente lungo la lunghezza del rotore e si combinano con le corrispondenti cavità del rotore femmina.Mentre i rotori girano, il gas è aspirato in tutta la lunghezza del rotore per riempire il volume fra i lobi adiacenti.

Quando il volume interlobare presente in tutta la lunghezza del rotore viene riempito, la rotazione dei rotori si sposta verso la zona di mandata dopo la porta d’entrata così da saldare lo spazio interlobare.Siccome i rotori continuano a girare, il collegamento dei lobi sul lato dello scarico dei compressori riduce progressivamente il volume occupato dal gas innescando la compressione.

La compressione continua fino a quando il volume interlobare raggiunge la porta d’uscita nel carter e il gas viene scaricato.

Il flusso uniforme del gas, il processo di compressione unidirezionale, la coppia e lo spostamento positivo attraverso il moto rotatorio contribuiscono a far sì che l’operazione avvenga senza vibrazioni.

La progettazione fornisce la semplicità e l’assenza di volume nocivo porta a un’alta efficienza volumetrica.

La capacità di controllo del compressore a vite è in grado di fornire una modulazione di capacità che può arrivare bassa fino ad un 10%del pieno carico. Questo si raggiunge idraulicamente mediante una valvola di regolazione a cassetto nel compressore che crea un vuoto per permettere al gas di tornare indietro nel collettore di aspirazione riducendo perciò il livello di pompaggio del compressore.

Siccome il gas è rilasciato prima della compressione, si suppone quindi che si verifichino minime perdite termodinamiche.

La posizione della valvola di regolazione a cassetto è controllata elettronicamente ed è determinata dalla temperatura, dalla pressione e dai segnali di input di ottimizzazione della capacità del compressore alle variazioni di carico.

È stato sviluppato ed introdotto con successo un tipo alternativo di compressore a vite. Si tratta del compressore a vite singolo. Ha un rotore a vite accoppiato con due rotori laterali. Un compressore efficiente e affidabile fu ideato da Bernard Zimmern e venne fatto conoscere negli anni 60.

Gli elementi funzionali essenziali del moderno compressore a vite singola sono: un rotore con 6 scanalature che ingranano con due rotori a stella ognuno dei quali ha undici denti, i rotori a stella che sono fatti con un materiale speciale sintetico e il rotore dinamicamente bilanciato è fatto di ghisa. La parte della carcassa che si trova in corrispondenza dell’entrata estrema del principale rotore cilindrico è ridotta per permettere al gas di entrare nelle scanalature sia in modo assiale sia radiale.

Il lato di scarico del rotore principale si estende per un breve tratto oltre i punti in cui scorrono le scanalature; le porte di scarico includono essenzialmente le aperture triangolari nel corpo del rotore principale in questa regione.

Durante il processo di compressione, il gas viene intrappolato nelle scanalature dai denti delle stelle e viene compresso attraverso la parete di ogni dente fino a quando la parete libera la porta di scarico e il gas compresso viene fatto uscire totalmente. La dimensione della porta di scarico determina l’indice di compressione. Il processo di compressione che avviene sulla parete dei denti di una stella è esattamente duplicato da una serie di processi di compressione che avvengono sul lato opposto dell’altra stella. L’esistenza di due stelle fa sì che ogni scanalatura sia usata due volte in una rotazione completa del principale rotore. Inoltre, la simmetria dei processi di compressione risulta zero nei carichi radiali di pressione del gas sui cuscinetti. Anche perché le scanalature finiscono sulla superficie del cilindro del rotore principale nel lato dello scarico, ed è possibile programmare che entrambe le estremità del principale rotore si trovino nella pressione di aspirazione; in quel caso il carico assiale si avvicinerà a zero.

Perciò, a parte il peso degli assemblaggi del rotore, l’unico carico sui cuscinetti si verifica con la pressione del gas che agisce sulla piccola area occupata dai 2 o 3 denti della stella presenti su ogni vite a stella.

L’immagine A & B di aspirazione mostrano le scanalature del rotore principale “a”, “b” & “c” che sono aperte all’aspirazione in un lato e sono sigillate nell’altro lato dai denti del rotore a stella. Siccome il rotore principale gira, la lunghezza effettiva delle scanalature aumenta con un aumento corrispondente nel volume aperto verso la camera di aspirazione (A). Siccome la scanalatura “a” prende la posizione delle scanalature “b” e “c” fa sì che il volume aumenti, inducendo il vapore di aspirazione a entrare nella scanalatura stessa.

Un’ulteriore rotazione del rotore principale (B), le scanalature che sono state aperte alla camera di aspirazione interagiscono con i denti del rotore a stella.

Questo coincide con ogni scanalatura che progressivamente viene sigillata dall’anello cilindrico che si trova nel rotore principale. Una volta che la scanalatura viene chiusa dalla camera di aspirazione, la fase di aspirazione del ciclo di compressione è completa.

Nell’immagine di compressione C, mentre il rotore principale gira, il volume del gas intrappolato all’interno della scanalatura viene ridotto e la lunghezza della scanalatura si accorcia dando luogo alla compressione.

Nell’immagine di scarico D, mentre il rotore a stella si avvicina al lato di una scanalatura, la pressione del vapore intrappolato raggiunge un valore massimo che avviene quando il bordo della scanalatura inizia a sovrapporsi sulla porta di scarico a forma triangolare. La compressione cessa immediatamente mentre il gas è distribuito nella porta di scarico. Il dente del rotore a stella continua a ridurre la scanalatura fino a che il volume della scanalatura è ridotta a zero. Questa compressione di pressione avviene a turno per ogni scanalatura/dente della stella.

La capacità di controllo è raggiunta con una valvola di regolazione a cassetto, che permette una modulazione infinita tra 100 e 25% della capacità con pieno carico.

L’olio è normalmente iniettato attraverso la carcassa vicino al lato di scarico del compressore per agire come refrigerante, lubrificante e sigillante. La maggior parte di questo olio resta nel gas compresso dove è separato prima di essere refrigerato e iniettato nuovamente.

Alcuni compressori a vite singola non richiedono olio lubrificante, ciò elimina il bisogno di un dispositivo di controllo dell’olio e comporta un’efficienza più alta del sistema globale. Una sezione di separazione dell’olio incorpora una camera di attenuazione del suono e esiste una valvola di scarico di non ritorno dell’olio all’interno del compressore.

Il separatore agisce anche come serbatoio dell’olio, ha una spia di livello e un filtro a maglie inox 150. Un riscaldatore ad olio può essere anche incorporato per prevenire la migrazione del refrigerante e la condensazione nell’olio lubrificato.

Per proteggere tali compressori dalla sporcizia e dalle particelle, che potrebbero circolare con il refrigerante del sistema, viene incorporato un filtro integrale d’aspirazione per catturare e trattenere queste particelle. Questo filtro di aspirazione è solitamente inaccessibile.

Qualora un compressore venisse installato all’interno di un sistema costruito in loco, dovrebbe essere posto all’entrata del compressore, un filtro di aspirazione aggiuntivo, che potrebbe essere facilmente manutenuto.

IL COMPRESSORE SCROLL

Due spirali identiche sono accoppiate insieme in una spirale concentrica.

L’idea fu proposta quasi 100 anni fa ma è stata sviluppata solo recentemente per l’applicazione pratica e livelli di produzione di massa. Durante la compressione, uno scroll (spirale fissa) rimane fisso mente l’altro scroll (spirale orbitante) orbita intorno al primo. Bisogna precisare che lo scroll orbitante non gira ma “orbita“ attorno allo scroll fisso.

Lo scroll orbitante aspira il gas nella sacca esterna a forma di mezza luna creata dai due scroll. L’azione centrifuga dello scroll orbitante isola i lati dello scroll.

Mentre il movimento orbitante continua, il gas viene forzato verso il centro dello scroll e le sacche vengono compresse.

Quando il gas compresso raggiuge il centro, è scaricato verticalmente in una camera e nella porta di scarico in cima al compressore. La pressione di scarico, comprime la parte più alta dello scroll aiuta a sigillare le parti sotto e sopra dello scroll.

Durante un’orbita singola, alcune sacche di gas sono compresse simultaneamente, fornendo una compressione fluida e continua. Sia il processo di aspirazione (la parte esterna delle parti dello scroll) e il processo di scarico (la parte interna) sono continui.

Se viene messo a confronto con la tecnologia del compressore a pistone, il compressore scroll fornisce alcuni significativi vantaggi:

sono necessari per comprimere il gas solamente due componenti, un scroll fisso e uno orbitante. Questi due sostituiscono i circa 15 componenti presenti in un compressore a pistone, che sono richiesti per svolgere lo stesso lavoro.

Il compressore scroll offre tre vantaggi di efficienza rispetto a un compressore a pistone:

1. I processi di aspirazione e di scarico di un compressore scroll sono fisicamente separati, riducendo il trasferimento di calore tra il gas di aspirazione e di scarico. In un compressore a pistone, il cilindro è esposto al gas di aspirazione e di scarico: ne deriva l’alto trasferimento di calore. Questo riduce l’efficienza del compressore.

2. La compressione attraverso lo scroll e il processo di scarico èmolto fluido. Uno scroll comprime il gas con circa 1-1/2 rotazioni e cioè meno della metà se messo a confronto con un compressore a pistone. Il processo di scarico avviene con una rotazione completa, 360 gradi, rispetto ai 30-60 gradi della rotazione di un compressore a pistone.

3. Il compressore scroll non ha valvole. Mentre un compressore a pistone ha bisogno di valvole di aspirazione e scarico, il design scroll non richiede una valvola dinamica. Questo elimina tutte le perdite della valvola. Il risultato è che il compressore dello scroll è un 10%-15% indubbiamente più efficiente di un compressore a pistone.

Un compressore scroll non ha spazio nocivo, tutto il gas intrappolato nel processo di compressione nella sacca esterna delle parti dello scroll è rilasciato attraverso la porta di scarico. Ciò significa che il compressore scroll ha decisamente una capacità più alta di un compressore a pistone in condizioni operative estreme.

Un compressore scroll ha il movimento estremamente limitato, che, a differenza di un compressore a pistone, può essere perfettamente equilibrato.

Dovuto al fatto che il flusso di aspirazione e di scarico sono continui, un compressore scroll ha impulsi di gas molto bassi. Non è un fattore marginale che non vi siano valvole dinamiche per il bilanciamento e che non vi sia rumore; tutto ciò determina un problema comune in un compressore a pistone.

Un compressore a pistone è stato progettato per essere durevole in tutti i tipi di impianti, lo sforzo significativo di progettazione e il costo del sistema hanno richiesto di proteggere il compressore dai colpi di liquido e di residui nel sistema.

Un compressore scroll può essere progettato per essere compatibile con la presenza di liquido e residuo. Questo può essere fatto permettendo allo scroll di separare la presenza di contaminanti o di liquido. Questa caratteristica permette a un compressore scroll compatibile di avere una tolleranza superiore al liquido e al residuo.

Il compressore scrollo usa due scroll accoppiati tra loro per avvicinare il gas d’aspirazione e comprimere il gas attraverso la porta di scarico. Quando uno scroll è fisso, l’altro compie un movimento orbitale rispetto al primo per raggiungere il processo di aspirazione/compressione. Questo processo è continuo, lineare e i bassi livelli di rumore sono dovuti alla macchina rotativa.

Il design è tale che possono essere usate alte velocità; il compressore è quindi compatto in rapporto con il flusso di gas raggiunto quando viene paragonato ad altri tipi di compressori.

Per raggiungere questa prestazione sono necessarie alte velocità ma la vibrazione non è un problema.

IL COMPRESSORE ROTATIVO

Il compressore rotativo utilizza un unico eccentrico lobo rotativo dotato di “rotore eccentrico” (rolling piston). Questo pistone è in realtà un anello in contatto con una valvola scorrevole o una paletta, tale paletta divide le regioni di aspirazione e di scarico della pressione del compressore.

Il compressore ha soltanto tre parti mobili importanti. Queste macchine producono un basso livello di rumore e di vibrazione.

Il compressore è dotato di una valvola di scarico e una molla che è utilizzata per forzare la valvola scorrevole contro il rotore eccentrico. Questi compressori sono per lo più adatti alle alte temperature, alle applicazioni con un indice basso di compressione come i sistemi d’aria condizionata e di conseguenza possono essere trovati nei blocchi di piccole unità.

IL COMPRESSORE ROTATIVO A PALETTE

Il compressore rotativo a palette impiega una serie di palette o lame, che sono installate in modo equidistanti intorno alla periferia di un rotore scanalato.

Il rotore è montato eccentricamente in un cilindro d’acciaio in modo che il rotore quasi tocchi la parete del cilindro da un lato; i due sono separati soltanto da uno strato lubrificante in questo punto. Direttamente di fronte a questo punto lo spazio fra il rotore e la parete del cilindro è massimo. Le teste o le estremità delle piastre sono installate sulle estremità del cilindro per sigillare quest’ultimo ed assicurare l’albero del rotore. Le pale si muovono avanti e indietro in modo radiale nelle scanalature del rotore siccome seguono la circonferenza del cilindro quando il rotore sta girando. Le pale sono tenute fermamente contro la parete del cilindro attraverso la forza centrifuga di azione sviluppata dalla rotazione del rotore. In alcuni casi le lame sono caricate a molla per ottenere la tenuta contro la parete del cilindro.

Il vapore di aspirazione, portato nel cilindro con le porte di aspirazione nella parete, è intrappolato fra le pale rotanti adiacenti. Il vapore compresso è scaricato mentre le palette ruotano dal punto massimo di rotazione al punto minimo. Il vapore compresso è scaricato dal cilindro attraverso le porte collocate nella parete del cilindro vicino al punto di rotazione minima.

Il compressore rotativo a paletta è un tipo rotativo volumetrico, che presenta il vantaggio di semplicità al contrario dei complessi sistemi a vite o a scroll. Le alte velocità di scivolamento, al contatto delle pale con la cavità del cilindro, richiedono un’attenta progettazione elimitano questo tipo di macchina a compressori più piccoli come le unità con motore frazionario. Tuttavia, le macchine di questo tipo con una grossa cubatura sono state costruite con successo e usate come booster. Un booster è la prima fase del processo di compressione a due fasi. In applicazioni simili la carica è relativamente leggera.

Laddove vengono richiesti indici di compressione più alti per le applicazioni a bassa temperatura, è abbastanza comune, per i compressori rotativi a paletta, essere programmati con due fasi di configurazioni. Il vano del compressore rotatorio non ha un serbatoio per contenere la riserva di olio. L’olio è estratto dallo scarico attraverso un separatore di olio (descritto nella serie successiva) e distribuito successivamente in unmodo controllato nella superficie interna del cassone del rotore per realizzare la lubrificazione necessaria. Alcuni modelli ora sono costruiti all’interno di un corpo che hanno un serbatoio d’olio adiacente al compressore per semplificare la gestione dell’olio e per perfezionare la sicurezza di lubrificazione.

COMPRESSORI CENTRIFUGHI

I principi di funzionamento del compressore centrifugo sono simili a quelli della ventola centrifuga o della pompa.

La bassa pressione e la bassa velocità del vapore sono portate dal condotto di aspirazione nella cavità d’entrata o centrale, “eye”, della ruota girante lungo l’asse dell’albero del motore.

Entrando nella ruota, il vapore viene forzato in modo radiale verso l’esterno tra le pale della girante attraverso l’azione della forza centrifuga prodotta da quest’ultima. Il gas è scaricato dalle punte delle pale nel compressore ad alta velocità con un aumento della temperatura e della pressione. L’alta pressione, l’alta velocità del vapore scaricate dalla periferia della ruota sono raccolte nei passaggi progettati nel corpo che riducono la velocità del vapore e le dirigono verso l’entrata della prossima fase della girante o, nel caso dell’ultima fase della girante, a una camera di scarico, da dove il vapore passa attraverso il condotto di scarico al condensatore.

Il compressore centrifugo ha un principio semplice ed è una macchina perfettamente equilibrata senza il contatto su superfici di compressione. Tuttavia, per via delle alte velocità del gas che è necessario per questo processo, la macchina centrifuga diventa realmente operativa in dimensioni abbastanza grandi. Inoltre, un alto rapporto di compressione potrebbe richiederne molti stadi di compressione. Ciò aumenta il costo e la complessità, contemporaneamente introduce più perdite di attrito del gas. Il compressore centrifugo è effettivamente molto utilizzato nelle applicazioni di climatizzazione, dove il rapporto di pressione è modesto. Al di sotto anche di queste condizioni, i tipi più piccoli utilizzano le unità con aumento di velocità per raggiungere il rapporto di compressione richiesto.

Poiché il refrigerante stesso genera pressione, devono essere prese in considerazione, nella progettazione del compressore, la densità del vapore del refrigerante ed il compressore centrifugo in quanto non è versatile quanto il pistone o altri tipi volumetrici.

Tali macchine hanno normalmente una capacità di raffreddamento molto alta e sono progettati per cariche di raffreddamento sostanziale nei grandi edifici e nelle applicazioni industriali. Sono molto usate negli USA e in altri paesi caratterizzati da grandi edifici e che operano ad alte temperature.

POMPE AD ASSORBIMENTO

Il sistema ad assorbimento del bromuro di litio utilizza due pompe separate; una per il refrigerante e l’altra per la soluzione.

Ci sono due pompe in un impianto chiller ad assorbimento ad ammoniaca, una pompa della soluzione ed una pompa idraulica, entrambe collegate e comandate elettricamente. La pompa della soluzione è una pompa volumetrica che utilizza una valvola di controllo di ingresso, una valvola di controllo di scarico e un diaframma Teflon che funziona con una pompa idraulica progettato per distribuire una pressione pulsante da 0-27 Bar (0-400 psig). Alla pressione zero nella pompa idraulica, la valvola di controllo di ingresso si apre attraverso la pressione esistente nell’unità del chiller, permettendo alla soluzione di riempire la cavità superiore della pompa di soluzione. Questo flette il diaframma verso il basso. Quando la pressione sopra e sotto sono uguagliate, la valvola a molla d’entrata si chiuderà.

La pompa idraulica adesso può distribuire una pressione positiva verso il fondo del diaframma, forzandolo verso l’alto.

Questo costringe la soluzione a passare dalla pompa di scarico attraverso la valvola di controllo nel condotto di scarico stesso. Quando le pressioni si eguaglieranno lungo il diaframma, la valvola di scarico a molla si chiuderà.