|

|

TORNA ALLA PAGINA INIZIALE CENTRO STUDI GALILEO |

L'USO SEPARATO E COMBINATO DELL'AMMONIACA E DELL'ANIDRIDE CARBONICA NEI SISTEMI DI REFRIGERAZIONE

Klaas Visser -

Kav Consulting Pty Ltd - Kangaroo Flat - Australia

I sistemi di refrigerazione ad ammoniaca sono ampliamente usati in molte industrie di processo alimentari come i centri di lavorazione della carne, di produzione di pesce e caffè, per la produzione di ortaggi surgelati, gli impianti di produzione del malto e birrifici, e per la produzione di gelati.

L’ammoniaca con le sue eccellenti proprietà sia termodinamiche, sia fisiche ha goduto di un uso continuo per un secolo e mezzo, e il suo successo non è stato influenzato dall’avvento dei CFC nei primi anni del 1930, seguito poi dagli HCFC.

In questo

documento si evidenzia che i sistemi di refrigerazione ad ammoniaca a due stadi

applicati agli impianti industriali e i magazzini refrigerati sono più

efficienti dei sistemi a cascata CO2/NH3 a temperature di evaporazione di circa

È anche dimostrato, che nel caso di impianti di refrigerazione a due stadi con un significativo stadio di alta e un significativo carico di condizionamento dell’aria, se serviti dallo stesso impianto di controllo, un sistema a cascata CO2/NH3 con espansione a CO2 sia per il raffreddamento che per il carico di condizionamento dell’aria è di circa il 5% più efficiente dal punto di vista energetico di un sistema ad ammoniaca a due stadi che utilizza glicole come refrigerante secondario.

Nel presente studio viene discusso l’uso di pompe di calore ad ammoniaca con un terzo stadio aggiunto ad un impianto ad ammoniaca a due stadi, oppure ad un sistema a cascata ad ammoniaca e CO2 e ne vengono rappresentate le caratteristiche di prestazione.

1.

ntroduzione

In seguito al divieto progressivo del

Protocollo di Montreal nel 1987 all’utilizzo dei CFC e HCFC, ci sono stati

diversi sviluppi per ridurre la dipendenza dai refrigeranti chimici. Anche i

moderni HFC sono sotto il controllo dell’EU per l’alto GWP.

Questo

ha alimentato lo sviluppo di forme alternative di refrigerazione come il

ghiaccio binario ice slurry, altri sistemi di refrigerazione indiretta con acqua

refrigerata e salamoia refrigerata con HFC e l’uso di CO2 nei sistemi a cascata

con ammoniaca quale refrigerante. Le prime applicazioni con CO2 furono promosse

da Fuhrmann, in

Germania e Costan, in Italia a partire dal

I risultati ottenuti da questa

installazione furono così incoraggianti che

Come Ciconkov mostra nella figura 2,

l’utilizzo dell’ammoniaca è stabile negli anni, mentre

2. Rispettive Prestazioni

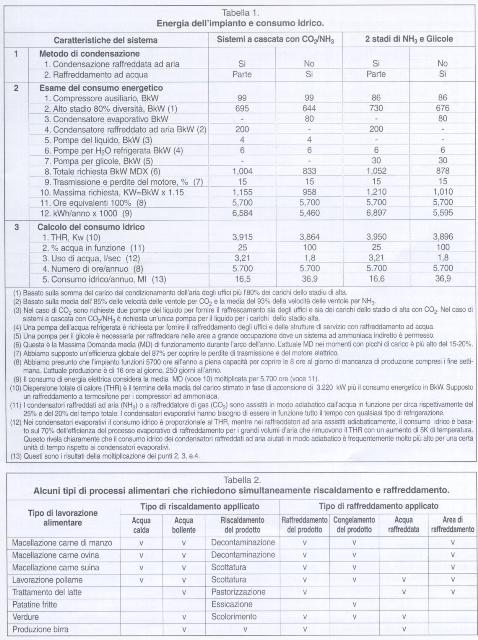

Come è dimostrato da EWARDS nella tabella 1, i sistemi di refrigerazione ad ammoniaca industriale rientrano in un gran numero di progetti e configurazioni.

Figura 1 L'applicazione di vari refrigeranti

negli impianti di refrigerazione alla Lloyds Register London

Figura 2: breve storia dei refrigeranti.

I fattori che influenzano le decisioni sul progetto finale dipendono dai costi operativi, dall’affidabilità, dalla capacità di gestire i picchi di carico, dal consumo di acqua di raffreddamento, dalla salubrità e sicurezza del posto di lavoro, dalla salute pubblica, etc. Per i propositi della nostra discussione, considereremo sistemi gli impianti di refrigerazione con refrigerante pompato.

Tabella 1. Raffronto tra sistemi di refrigerazione ad ammoniaca

|

Tipo di sistema |

Vantaggi

|

Svantaggi |

|

Sistema di

espansione a secco |

Costi bassi. Dimensione piccola delle

tubazioni. Nessun isolamento del

condotto del liquido. Bassa carica di ammoniaca. |

Alto costo di

funzionamento. Uso di valvole ad

espansione termostatica o elettronica. Efficienza bassa

dell’evaporatore ( necessità di

surriscaldamento). Disposizione speciale per

il defrost. Nessuna protezione del

compressore dal ritorno del liquido. Non adatto per magazzini

con alta umidità. Richiede olio costoso. Alto costo di defrost. |

|

Sistema

ad allagamento

(separatore di liquido) |

Basso costo. Trasferimento di calore

efficiente. |

Importante carica di

ammoniaca. Necessità di un livello di

guardia nell’evaporatore per i separatori di

liquido. Difficoltà di scongelare il

drenaggio dell’olio. |

|

Sistema

di ricircolo con pompa |

Efficiente, affidabile,

flessibile. Piccole differenze di

temperature. Costi più bassi della

trazione meccanica. Olio facile da recuperare. Facile

defrost. |

Importante carica di

ammoniaca Costo capitale iniziale più

alto. |

|

Sistema

con ricevitore a bassa pressione - con

alimentazione liquida ad alta pressione |

Basso costo. Bassa carica di ammoniaca. Sistema semplice. Facile recupero dell’olio. Facile defrost. |

Difficoltà di distribuzione

in situazioni di multicanali. No ricevitore sull’alta

pressione. |

|

Sistema

con ricevitore a bassa pressione, circolazione a

pompa |

Come per il sistema con

pompa di ricircolo ma con un costo più basso |

No ricevitore sull’alta

pressione. |

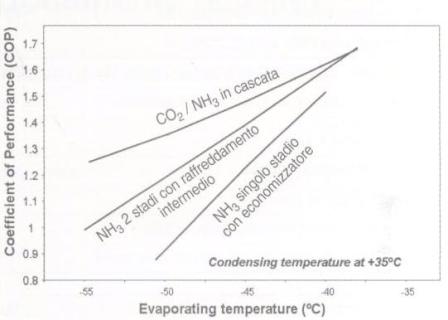

Figura 3: variazione del COP utlizzando NH3 a diverse temperature di aspirazione

e di condensazione a singolo o doppio stadio.

Figura 4: confronto del COP dei sistemi a due stadi NH3, CO2/NH3 a cascata e NH3

con economizzatore

Cleland e Cleland (1996) ha sviluppato un diagramma dei COP per gli impianti ad ammoniaca a singolo e a doppio stadio come mostra la figura 3. Gebhardt (2004) ha presentato il COP di sistemi con economizzatore e quelli a due stadi a NH3 con scambiatore intercooler e sistemi a cascata CO2 /NH3 come è illustrato nella figura 4.

È chiaro che

l’impianto NH3

a

due stadi è più efficiente con una temperatura di evaporazione al di sopra dei

1- Efficienze volumetriche ed isentropiche sempre maggiori , con una riduzione di temperatura d’evaporazione relativa al NH3 come è mostrato da Stoecker nelle figure 5 e 6.

2- Una perdita molto ridotta del punto di saturazione in ebollizione per un’equivalente perdita di pressione della tubazione come è mostrato da Patterson

Figura 5: efficienze volumetriche relative di un compressore alternativo con

CO2, R22 e NH3

Qui di seguito è stata esaminata e valutata la situazione di un impianto reale con il fine di determinare quale sia il sistema migliore da usare.

3.

Dimensioni dell’impianto e condizioni di funzionamento

Nella tabella 2, le condizioni di

progetto dei carichi termici per il caso di condizionamento dell’aria di un

ufficio, le potenze di raffreddamento, refrigerazione e congelamento, per un

impianto adibito alla produzione

della carne, sono riassunte assieme alle temperature di funzionamento richieste

per il raggiungimento e mantenimento di una temperatura a bulbo secco di +

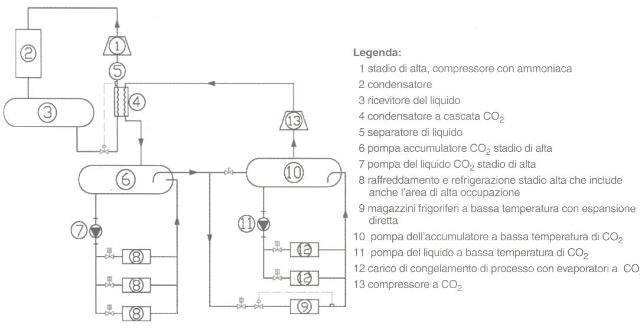

Nella tabella 3 abbiamo definito i diversi tipi di refrigeranti, con le temperature dell’acqua refrigerata e del glicole necessarie per raggiungere le condizioni operative specificate nella tabella 2. Nel caso del sistema a cascata CO2/NH3, noi useremmo un sistema con pompa di ricircolo CO2 per tutti i carichi termici di raffreddamento e di refrigerazione, acqua refrigerata per le funzioni e le strutture di condizionamento d’aria, e la espansione diretta per celle frigorifere, per il funzionamento con corrente d’aria di raffreddamento e congelamento. Vedere Figura 7.

Nel caso degli impianti ad ammoniaca a due stadi, la climatizzazione degli uffici e dei locali di servizio potrebbe essere effettuata con acqua fredda refrigerata mediante il ritorno del glicole, le zone di processo ad alta occupazione sono refrigerate attraverso il glicole, e il resto dei carichi collegati allo stadio di alta e di bassa sarebbero coperti dalla pompa di ricircolo dell’ammoniaca. Vedi figura 8.

Tabella 2. Carico di refrigerazione e Potenza del motore

|

Zona

refrigerata e caratteristiche del sistema |

Temperatura di funzionamento °C |

Potenza

di refrigerazione, kW |

Refrigerato mediante |

|

Uffici e strutture con Aria Condizionata |

+22 e +24 |

400 |

Acqua refrigerata |

|

Raffreddamento delle zona di processo |

+4 |

2000 |

Glicole |

|

Refrigeratori, celle frigorifere e bacini |

2, 5 e 10 |

1000 |

NH3 espansione diretta o CO2 |

|

Magazzini frigoriferi, congelatori e raffreddatori 1 primo stadio 2 stadio di alta x 1.25 |

da -20 a -25 |

500 625 |

NH3 espansione diretta o CO2 |

|

Potenza richiesta aggiuntiva |

|

500 |

|

|

Capacità stadio di alta |

|

4025 |

|

|

Fattore di diversità presunto, stadio di alta |

|

0,8 |

|

|

Capacità richiesta dallo stadio di alta del compressore |

|

3220 |

|

Tabella 3. Metodo di impianto di

condensazione, carichi refrigerati, camera climatizzata

Condizioni e temperature del refrigerante secondario

| Caratteristiche | Sistemi a cascata con CO2/NH3 | 2 stadi di NH3 e Glicole | ||||||

| 1 | Metodo di condensazione | |||||||

| 1 condensazione ad aria fredda | si | no | si | no | ||||

| 2 condensazione ad acqua fredda | parte | si | parte | si | ||||

| 2 | Carichi di refrigerazione KW | |||||||

| 1 carica stadio d'alta | 3,220 | 3,220 | 3,220 | 3,220 | ||||

| 2 i frigorifei a bassa temperatura e congelatori | 500 | 500 | 500 | 500 | ||||

| 3 | Condizioni operative | |||||||

| 1 AC SST, °C SST (Temperatura saturazione all'aspirazione) | -2.5 | -2.5 | -10 | -10 | ||||

| 2 stadio di alta SST, °C | -8.0 | -8.0 | -10 | -10 | ||||

| 3 stadio di bassa SST, °C | -30 | -30 | -32.5 | -32.5 | ||||

| 4 SCT (Temperatura di saturazione alla condensazione) | +35 | +35 | +35 | +35 | ||||

| 1 progetto | ||||||||

| 2 media annuale | +30 | +28 | +30 | +28 | ||||

| 5 % tempo acqua in funzione | 25 | 100 | 25 | 25 | ||||

| 4 | Refrigerante secondario | |||||||

| 1 Fornitura H2O fredda °C | +6 | +6 | +6 | +6 | ||||

| 2 Ritorno H2O fredda °C | +12 | +12 | +12 | +12 | ||||

| 3 Fornitura di salamoia °C | - | - | -6 | -6 | ||||

| 4 Ritorno salamoia °C | - | - | 0 | 0 | ||||

*** *** ***

Nel caso degli impianti ad ammoniaca a due stadi, la

climatizzazione degli uffici e dei locali di servizio potrebbe essere effettuata

con acqua fredda refrigerata mediante il ritorno del glicole, le zone di

processo ad alta occupazione sono refrigerate attraverso il glicole, e il resto

dei carichi collegati allo stadio di alta e di bassa sarebbero coperti dalla

pompa di ricircolo dell’ammoniaca. Vedi figura 1

Nella tabella 1 abbiamo valutato l’energia elettrica e il consumo d’acqua di entrambi i sistemi per un totale di 5700 ore annue equivalenti al funzionamento a pieno carico, per esempio il 65% del tempo nell’arco di un anno.

Poiché la possibilità di utilizzare acqua in abbondanza rappresenta un grande problema in diverse nazioni, abbiamo stabilito il consumo idrico per un raffreddamento totalmente ad acqua mediante un condensatore evaporativo, e raffreddamento ad aria con raffreddamento parziale ad acqua, attraverso un raffreddamento ad aria con pre-raffreddamento con pannelli evaporativi refrigerati. Il problema energetico qui è il consumo di energia delle ventole dei condensatori assistiti da aria raffreddata in modo adiabatico i cui picchi di carico, che col carico di picco consumano il 150% in più di energia delle ventole e delle pompe per condensatori con un’equivalente capacità evaporativa. C’è anche il problema del raffreddamento dell’olio usato per i compressori a vite e in questo modo l’olio raffreddato sarebbe usato in tutti i casi. Abbiamo preso in considerazione tutti i refrigeranti, il raffreddamento ad acqua e le pompe per il glicole, tutto ciò che genera anche carichi di calore parassita.

4.

Pompa di calore con ammoniaca

In molte industrie di lavorazione alimentare sono richiesti sistemi simultanei di riscaldamento e raffreddamento. Vedi Tabella 2

Questo comporta l’uso di pompe di calore ad ammoniaca quando una sorgente di calore è richiesta in altre parti del processo.

Nella figura 3, l’impianto a cascata di CO2/NH3 mostrato nella figura 1 è espanso per incorporare un compressore per pompa di calore (15), che include il recupero di calore (14) per desurriscaldare i gas di mandata provenienti dal compressore per refrigerazione (1), per evitare una temperatura di mandata troppo alta sul compressore con pompa di calore ad ammoniaca (15). Per evitare che l’ ammoniaca liquida condensata entri nell’aspirazione del compressore della pompa di calore si raccomanda che il compressore della pompa di calore lavori con un surriscaldamento in aspirazione di 5-10K. Ciò si attua con un corretto controllo del flusso d’acqua.

Prendendo in esame il sistema, dal 10 fino al 20% del calore disperso totale generato dal compressore per la refrigerazione ad ammoniaca potrebbe essere recuperato nel desurriscaldatore. Con i compressori a vite con raffreddamento a termosifone, il calore totale disperso non cambia ma meno calore è recuperato nel desurriscaldatore. Con il raffreddamento ad acqua il carico di raffreddamento dell’olio confluisce nella pompa di calore. La prestazione della pompa di calore di un tipico compressore ad ammoniaca ad alta pressione è illustrata nella Tabella 4.

5.

Conclusioni

Facendo

riferimento alla figura 4 nella prima parte, è chiaro che i sistemi a cascata

con CO2/NH3 sono più efficienti energeticamente con temperature di evaporazione

al di sotto di circa

Facendo riferimento alla tabella 1, è

chiaro che in questo caso i sistemi a cascata CO2/NH3 sono più efficienti a

livello energetico rispetto ai sistemi ad ammoniaca a due stadi, sia nel caso di

condensatori raffreddati ad aria sia nel caso di quelli evaporativi. Questa

differenza è ampiamente dovuta alla

fase

di scambio di calore extra richiesto per generare glicole d’acqua ad una

temperatura di

Non ci sono dubbi che usare una fase

della pompa di calore con ammoniaca, piuttosto che mandare di vapore di mandata

a un condensatore è altamente vantaggioso. Vedi tabella 4 e 5. I COP del

riscaldamento elencati nella tabella 5 sono apparenti, siccome includono i

crediti per le ventole dei condensatori e le pompe non funzionanti e il

vantaggio del liquido sotto raffreddato proveniente dal condensatore ad

ammoniaca della pompa di calore da

L’autore non ha esaminato in questo caso il problema del punto di operatività più economico “Most Economical Operating Point” (MEOP). Il MEOP di una pompa di calore come questa si ha quando l’energia complessiva d’entrata nel sistema è minima per il massimo profitto, per esempio il più alto COP combinato. C’è un pericolo che la temperatura di condensazione dello stadio di alta aumenti per massimizzare la capacità della pompa di calore. Ma questo riduce il COP del compressore per refrigerazione, mentre aumenta il COP della pompa di calore. Quando questo accade, c’è la possibilità che l’energia risparmiata dalla pompa di calore sia aiutata dal compressore per refrigerazione. Questa sovvenzione energetica dovrebbe essere evitata.

C’è la tendenza nella nostra industria di valutare il COP nell’energia generata dal driver del compressore, per esempio BkW. Non c’è niente che non va in questo, purché si capisca che il consumo attuale energetico è di circa del 15% più alto per la trasmissione di energia dell’impianto e per le perdite del motore. Vedi Tabella 5