|

|

TORNA ALLA PAGINA INIZIALE CENTRO STUDI GALILEO |

LA SICUREZZA DELL'AMMONIACA

RISPETTANDO IL PROGETTO E LA MANUTENZIONE

A.C Pachai - Johnson Controls Denmark

Negli ultimi anni, per molte ragioni, è aumentata la presa di

coscienza sul problema della sicurezza. Questo ha prodotto numerose discussioni

su come aumentare e migliorare la sicurezza. Si parte con il progetto iniziale

per passare successivamente ad un’attenta procedura durante l’installazione, e

ad una corretta manutenzione. Ci sono doveri che interessano sia l’appaltatore,

sia l’utente sia il proprietario del sistema. Gli standard non sempre rispondono

pienamente a tutti i fabbisogni e le leggi.

1.

Introduzione

In alcuni paesi, l’uso dell’ammoniaca è

più diffuso rispetto ad altri. Gli interessi sul riscaldamento globale e i

prezzi

dell’energia hanno portato

ad un crescente interesse nei confronti dell’uso di

refrigeranti efficienti. Le ditte con nessuna esperienza nell’uso del

l’ammoniaca, manifestano una grande resistenza nell’usarla. In alcuni casi,

questa titubanza è collegata ad incidenti avvenuti con l’ammoniaca e tramandati

come se fossero dei miti. In molti casi se si guarda più in profondità,

ci si accorge che le stesse storie subiscono delle

modifiche, vengono arricchite con particolari più coloriti e interessanti

rispetto all’originale, ricordando le fiabe della

nostra infanzia.

In realtà secondo una ricerca eseguita

dai Prof. Gustav Lorentzen e Helge Lunde in Norvegia molti anni fa, sono state

uccise più persone dall’ R22 che dall’ammoniaca. Ciò che spesso viene

dimenticato è che sotto certe condizioni sia l’R22 sia i refrigeranti HFC

possono diventare infiammabili e provocare incidenti. Questo documento non vuole

mettere in discussione quale che sia il migliore,

ma cercare di mostrare i passi per migliorare la

sicurezza degli impianti di refrigerazione, e in particolar modo di quelli ad

ammoniaca. In qualsiasi caso molte delle considerazioni

che si fanno sono richieste indistintamente e

ugualmente per un corretto uso di tutti i tipi di refrigeranti.

Tenendo conto dell’eliminazione dell’R22, c’è un’apertura

verso un maggior uso dell’ammoniaca.

Il principale

ostacolo usando l’ammoniaca (NH3/R717)

come refrigerante retrofit negli impianti esistenti a R22, consiste nel fatto

che molti componenti negli impianti R22 non sono compatibili con l’NH3.

L’efficienza come mostrato in tabella è buona

e la capacità frigorifera è simile a quella di molte alternative.

La stessa tabella mostra che l’R22 è in

realtà relativamente un buon refrigerante dal punto di vista della capacità e

dell’efficienza. Il problema con l’R22 e altri tipi di HCFC è il potenziale di

assottigliamento dell’ozono che è stabilito dal protocollo di Montreal e la loro

conseguente

eliminazione.

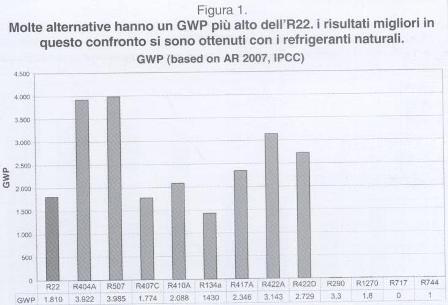

Il riscaldamento globale si sta ora concentrando sull’alto

impatto sull’uomo provocato dai gas serra . Sembra essere una cattiva idea

scambiare un gas con un relativamente moderato impatto sul riscaldamento

globale, con un gas ad impatto molto alto sul riscaldamento globale. Come

mostrato nella figura 1 soltanto le miscele R407C e R134a sembrano relativamente

buone, ma anche qui i refrigeranti naturali sembrano essere molto buoni.

Quali sono i principali ostacoli per un

uso più diffuso di refrigeranti naturali, quando sono sicuri per l’ambiente? In

molti casi “l’ignoranza”

sarà la risposta. Le brutte esperienze e la poca conoscenza dei fatti reali

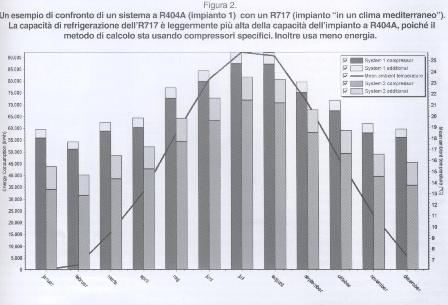

rappresentano una spiegazione. Anche i costi giocano un ruolo importante. Il

prezzo iniziale per gli impianti a R717 è in alcuni casi più alto delle

alternative, e per alcuni clienti questo è alla base della loro decisione.

I nuovi strumenti informatici possono

forse in alcuni casi fornire delle soluzioni alternative quando i costi sono un

punto da tenere in considerazione. L’aumento del costo dell’energia dovrebbe

anche cambiare il modo con cui si scelgono i sistemi di refrigerazione. I tempi

di ritorno dell’investimento accettati sono spesso molto brevi. Tre anni è il

massimo per molti impianti con un’aspettativa di vita di dieci anni.

Tuttavia 10 anni è un periodo molto breve per un impianto

industriale le cui aspettative di funzionamento toccano i 20 anni e più.

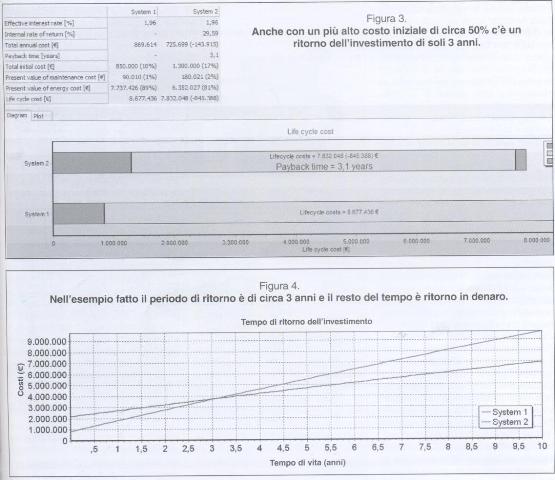

La figura 3 e la figura 4 mostrano il raffronto dei prezzi per i due sistemi con un prezzo effettivo e i costi complessivi oltre 10 e 20 anni. Non è giusto guardare solamente il costo iniziale e può portare ad una cattiva gestione.

3 La sicurezza

La sicurezza è certamente un punto

importante

per

le persone che lavorano con gli impianti, le quali

quindi hanno bisogno di essere formate per lavorare con i nuovi refrigeranti.

Con una appropriata formazione, il giusto rispetto per il refrigerante richiesto

dal progetto dell’impianto e con l’installazione e la manutenzione eseguite

correttamente, non vi sarà alcun rischio nell’uso dell’ammoniaca o di qualsiasi

altro refrigerante naturale, persino degli idrocarburi usati come refrigeranti.

La prima cosa da fare per aumentare la

sicurezza è ridurre la carica. Per alcuni tipi di applicazioni questo può essere

realizzato attraverso l’uso di un refrigerante ed un sistema indiretto. Il

refrigerante secondario può essere

o ad una fase come il glicole

o a due fasi come

La caratteristica più importante

dell’ammoniaca è l’odore naturale e l’immediato impatto che ha sul corpo

soprattutto su parti del corpo umide.

Questo dà la sicurezza che la maggior parte delle

persone, prima che la tossicità diventi un problema, possano

scappare per mettersi in salvo.

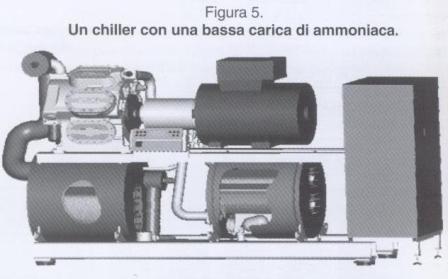

Un buon esempio di chiller installati di grande capacità con

ammoniaca come refrigerante è il nuovo terminal 5 dell’Aeroporto Internazionale

di Heathrow (ndr realizzati da York). La capacità è di circa 26.4 MW basato su

grandi compressori a vite per ammoniaca. Ogni chiller ha una capacità di 6.6 MW

e ci sono 4 unità in totale.

Per evitare che

una grande quantità di ammoniaca fuoriesca dall’impianto al sistema di

ventilazione possono essere aggiunti dei filtri d’aria che possono prevenire la

fuoriuscita dell’ammoniaca dall’impianto. Un litro di acqua può assorbire circa

Per molte applicazioni si potrà

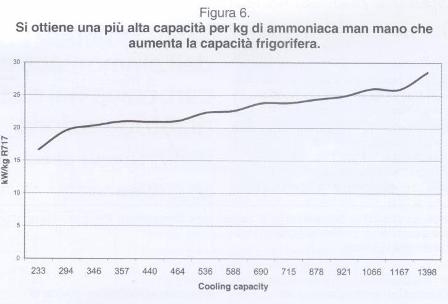

utilizzare il chiller. Le tecnologie più moderne di scambiatori di calore

possono aiutare a ridurre la carica ad un minimo assoluto. Confrontando i

chiller di piccola taglia e la loro carica di refrigerante con ciò che è stato

ottenuto nei sistemi più grandi, come è mostrato nella tabella 2, è chiaro che

sono diventate possibili alcune riduzioni.

| TABELLA 2 | |||||

| Carica confrontata per diversi sisemi. I chiller a bassa potenza non usano scambiatori di calore a fascio tubiero | |||||

| Small chillers | Reciprocating chiller | Screw chiller | |||

| potenza frigorifera (kW) | carica di R717 (ammoniaca) (kg) | potenza frigorifera (kW) | carica di R717 (ammoniaca) (kg) | potenza frigorifera (kW) | carica di R717 (ammoniaca) (kg) |

| 42 | 20 | 233 | 14 | 303 | 19 |

| 49 | 20 | 294 | 15 | 376 | 22 |

| 59 | 20 | 346 | 17 | 549 | 32 |

| 78 | 20 | 357 | 17 | 566 | 32 |

| 90 | 20 | 440 | 21 | 659 | 37 |

| 117 | 24 | 464 | 222 | 990 | 56 |

| 135 | 24 | 536 | 24 | ||

| 161 | 24 | 588 | 26 | ||

| 690 | 29 | ||||

| 715 | 30 | ||||

| 878 | 36 | ||||

| 921 | 37 | ||||

| 1066 | 41 | ||||

| 1167 | 45 | ||||

| 1398 | 49 | ||||

Il passo successivo dopo aver visto se

la carica è stata minimizzata è posizionare le valvole in modo tale da renderle

facilmente accessibili. Se le valvole sono troppo difficili da raggiungere

possono essere la causa di incidenti,

se il servizio tecnico non riesce ad arrivare in

tempo, vi è il rischio che

il refrigerante venga soffiato in faccia. Questo

vale per qualsiasi refrigerante, ma i

problemi

possono variare a seconda del refrigerante.

Le valvole di scarico devono essere

collocate in modo tale da essere

collegate ad un sistema di scarico verso l’ambiente.

Non è accettabile per qualsiasi refrigerante che le valvole di scarico non siano

collegate fuori dalla camera

(per esempio del vano tecnico) in cui si trova

l’impianto, poiché alcuni refrigeranti possono provocare la mancanza d’ossigeno

e causare la morte dei tecnici che stanno lavorando nella stanza. Nel caso

dell’ammoniaca, il gas potrebbe essere notato, ma i tecnici rischiano di non

riuscire a

vedere poiché accecati dall’acqua negli occhi, aggravando

pericolosamente

la situazione.

Le valvole di scarico devono essere controllate e testate

all’interno di un parametro ben definito per verificare che si aprano secondo la

pressione di progetto. Per questi motivi, devono essere installate in modo

sicuro ed essere cambiate facilmente senza pericolo di incidenti.

L’isolamento ha le sue proprie sfide. Se

i recipienti e le tubazioni non sono trattati correttamente

prima di isolarli c’è il rischio che l’acqua dopo

qualche anno inizi a corrodere le tubazioni e alla fine causare un’ustione o un

incidente fatale. E’ successo che le tubazioni si siano corrose e rotte

improvvisamente dopo trent’anni. Molte persone nell’ambito dell’industria

pensano che quando i recipienti e le tubazioni sono isolati con della schiuma e

un rivestimento di alluminio non possa succedere niente. Non è così. L’acqua

dopo tempo trova la sua strada attraverso le fessure più piccole e inizia poco

per volta a superare l’isolamento ed dare avvio

alla corrosione. Si è calcolato che un buon

isolamento ha una durata di circa 20 anni. È importante che l’isolamento sia

controllato regolarmente per verificare l’esistenza di qualsiasi danno

soprattutto attorno alle valvole

e la presenza di altre aperture poiché rappresentano

una fonte principale di rottura della barriera di diffusione.

La corrosione è una delle principali

ragioni di incidenti negli impianti ad ammoniaca e deve essere presa seriamente.

Un’ispezione della superficie dei recipienti e delle

tubazioni deve essere eseguita

regolarmente. È costoso ma, se rientra nei costi di

gestione, l’impianto può essere ispezionato regolarmente mediante l’uso di una

termocamera a infrarossi

Questo è un modo efficiente di vedere se ci sono

cambiamenti nell’isolamento o nella temperatura di superficie.

Le tubazioni e i recipienti devono

essere trattati correttamente prima che avvenga l’isolamento. Normalmente questo

è dato dalla verniciatura. Ci sono differenti tradizioni da paese a paese su

come distribuire gli strati di pittura sulle tubazioni, e

da come ne derivi una qualità della funzionalità

delle tubazioni. In qualsiasi circostanza le tubazioni devono essere trattate

con del grasso o dell’olio se l’isolamento è fatto con schiume con PUR o un

composto simile. Le tubazioni devono essere capaci di contrarsi e allungarsi a

seconda dei cambiamenti di temperatura. Diversamente l’isolamento soffrirà

quando le tubazioni per esempio si contrarranno. La schiuma non si contrae nello

stesso modo e questo può provocare danni nella sua struttura. In questo modo

l’acqua entrerà nell’isolamento e inizierà a scorrere velocemente. Alcuni tipi

di isolamento non sono sempre compatibili con i metalli isolati e si deve

prestare attenzione nel momento in cui

l’isolamento viene scelto.

Quando si progetta un sistema ci si

dovrebbe ricordare di non bloccare il refrigerante. La pressione idrostatica

romperà le tubazioni se si permette che liquido si possa formare tra

due valvole e la temperatura di questo possa

aumentare. Per alcuni sistemi a bassa temperatura il liquido in alcune zone può

essere a temperatura molto più bassa che nell’ambiente. In alcuni casi non ci

sono problemi grazie alle valvole, poiché le valvole a solenoide nella maggior

parte dei casi,

si chiudono nel caso in cui la pressione

dovesse fare muovere nel modo sbagliato,

controcorrente, il refrigerante. Se le valvole sono valvole di chiusura

in entrambi gli estremi del condotto, si

deve usare una valvola di controllo che assicuri che

la pressione possa venire

alleggerita a monte se questa venga a salire troppo.

È importante anche l’accesso alle

valvole soprattutto se sono installate per uno scopo, diversamente non

installarle. Spesso ci sono valvole installate per rendere possibile la

sostituzione degli evaporatori. Considerate dove sono installate e se sono

funzionanti in modo tale che lavorino nel momento in cui ne avete effettivamente

bisogno. Le valvole dovrebbero isolare preferibilmente

lo stelo quando è completamente aperto,

per prevenire che una valvola aperta inizi a perdere

dopo alcuni anni in posizione aperta. I coperchi sulle valvole dovrebbero essere

preferibilmente sigillati.

L’etichettatura delle tubazioni e

l’identificazione delle valvole secondo i diagrammi delle tubazioni e delle

apparecchiature dovrebbero essere disponibili sul sito in versioni aggiornate,

caso mai dovesse succedere qualcosa. Questo in

realtà è molto ignorato in molte installazioni. In alcuni casi questo non viene

fatto perché nessuno si prende la responsabilità di realizzarlo. In altri casi,

la causa è che la compagnia che offre il servizio non può aggiornare i disegni

in quanto non competente in materia. È nell’interesse del proprietario mantenere

una qualità corretta della documentazione per fronteggiare qualsiasi evenienza.

L’altro vantaggio che ha il proprietario,

nel caso in cui la consueta l'azienda di

manutenzione non dovesse effettuare il servizio, è scegliere

un nuovo appaltatore per apportare un veloce

controllo dell’impianto. Nel caso di ampliamenti è bene avere a disposizione la

documentazione dell’impianto esistente inerente al progetto e al completamento

dell’attivazione secondo gli standard stabiliti.

Tutti i gas sono pericolosi eccetto

l’aria fresca. Un’indagine compiuta da Gustav Lorentzen e Helge Lunde anni fa,

dimostrò che molte più persone furono uccise dall’R22 che dall’ammoniaca.

Questo, spesso, si deve al fatto che la maggior parte degli impianti che usano

refrigeranti sintetici non sono correttamente monitorati da dei rilevatori. I

rilevatori dovrebbero essere usati, senza badare al refrigerante usato, in tutte

le zone occupate in modo da segnalare ogni qualvolta il refrigerante raggiunga

una concentrazione pericolosa. In molti paesi è obbligatorio possedere dei

rilevatori in stanze raffreddate con l’ammoniaca, mentre non è richiesto per gli

altri refrigeranti. In altri paesi

è richiesto uno scarico addizionale nell’eventualità

di perdite.

La pulizia delle tubazioni o del sistema

rappresenta un’altra importante questione. Nei piccoli sistemi e nei sistemi

commerciali che usano NH3 come refrigerante questo problema è stato da tempo

preso in considerazione

più seriamente rispetto alle installazioni

industriali. D’altronde questo quadro sta cambiando,

in particolar modo soprattutto dopo l’avvento della

CO2, che ha portato con se una maggiore consapevolezza del problema. Nei

precedenti impianti industriali era abbastanza normale usare

utensili per il taglio come arnesi da taglio

angolari e affilatrici angolari. Questo produceva un mucchio di polvere che si

spargeva nel sistema e veniva trasportata nel suo interno. Una brutta abitudine

che deve essere eliminata.

Le tubazioni e le connessioni devono

soddisfare i requisiti stabiliti dagli standard e i

regolamenti che interessano i dispositivi in pressione. Quando si acquistano

tubazioni e connessioni bisogna che venga specificato che le si utilizza in

sistemi di refrigerazione che quindi siano pulite e sigillate. I tubi d’acciaio

devono corrispondere a quelli del disegno, e se non già puliti e sigillati

devono essere puliti e sigillati prima della consegna. In alcuni casi sono usate

tubazioni in acciaio inossidabile che con la dovuta pulizia creano meno

problemi, e che comunque dovrebbero essere consegnate sigillate e asciutte.

La saldatura deve essere eseguita da personale certificato e

adeguatamente qualificato. Questo è già richiesto da alcuni standard, e adesso

si stanno introducendo nuove regole indirizzate alle qualificazioni del

personale operante nel campo delle installazioni di sistemi di refrigerazione.

Con l’EU questo argomento è stato introdotto dalla PED e dall’EN 378:2008 1-4.

4 Presa di coscienza

pubblica

La produzione globale di ammoniaca è

enorme e contribuisce ad un 7 –11% del riscaldamento globale rispetto alla

produzione proveniente dai gas naturali e dal carbone. L’ammoniaca è anche

prodotta dagli animali ed è considerata essere una sostanza naturale. Quando

succede un incidente con l’ammoniaca, indipendentemente dall’industria , questo

agisce sulla visione che le persone hanno dell’ammoniaca in tutti i settori

industriali. Considerando che la produzione è stata

tra le 127 e 154 milioni di tonnellate nel 2007, ci

si rende conto che è presente in

giro una gran quantità di ammoniaca. Circa l’80% è

usata nell’industria dei fertilizzanti, ma è anche usata nell’industria della

plastica e altri settori. Non più di 40.000 tonnellate sono usate come

refrigerante; per cui se succede un incidente in altri settori e industrie la

refri8gerazione viene comunque influenzata negativamente. Comunque

il numero di incidenti all’anno sta diminuendo

nonostante di tanto in tanto si continui a parlarne. Il numero di incidenti

nell’industria della refrigerazione devono diventare ancor più bassi, se non si

vuole arrivare ad una regolamentazione più restrittiva

sul nostro commercio.

5 Conclusione

Rispettando semplici regole e riducendo

le cariche è possibile rendere sicuro il lavoro con l’ammoniaca.

Molte regole sono applicabili sia per l’ammoniaca,

sia per altri refrigeranti. Comunque non è sufficiente rispettare i requisiti

presenti negli standard e nelle regolamentazioni. Devono essere usati anche il

buon senso e un buon modo di operare.

Per diffondere ancor di più l’uso dell’ammoniaca è importante che nessun incidente accada e che nessuna perdita diventi argomento dei giornali. Inoltre è importante che l’appaltatore e il proprietario siano consapevoli di che cosa significa installare e mantenere sicuro l’NH3, ma anche il proprietario ha la responsabilità che il mantenimento e il servizio vengano eseguiti da personale qualificato e non a seconda dei prezzi più economici. Quanto detto non è interesse a lungo termine né del proprietario dell’industria dell’impianto di refrigerazione né dei tecnici della manutenzione che fanno il lavoro. In fondo infatti potrebbero pagarne il prezzo persone innocenti.